Waar u bij het plannen van uw single-use systeem rekening mee moet houden om de kwaliteit te waarborgen en contaminatie te voorkomen.

De populariteit van single-use systemen in bioprocessing zit in de lift, want ze waarborgen de steriliteit en beschermen de integriteit van het product. Toch zijn ze niet altijd geschikt voor de gewenste toepassing, vooral niet wanneer ze daar oorspronkelijk niet voor zijn ontworpen. De keuze van de juiste componenten is dan ook van cruciaal belang om contaminatie te voorkomen en het systeem niet in gevaar te brengen. Dit ter bescherming van zowel fabrikant als patiënt én om te zorgen dat aan de GMP (good manufacturing practice) richtlijnen wordt voldaan.

Nu de industrie het tijdperk van blockbuster-medicijnen snel achter zich laat, hebben biofarmaceutische bedrijven de neiging om meerdere geneesmiddelen tegelijk te ontwikkelen. Dit beperkt het bedrijfsrisico en vergroot de kans op commercieel succes. Echter, dit vereist flexibele verwerkingslijnen die contaminatie voorkomen en met behoud van het hoogste steriliteitsniveau tussen verschillende batches kunnen schakelen.

Dit geldt met name voor Contract Development Manufacturing Organisations (CDMO’s). Deze bieden gespecialiseerde diensten aan meerdere farmaceutische klanten en moeten daarom snel en efficiënt tussen batches kunnen schakelen. De verwachting is dat de CDMO-markt tot 2028i door een groeiende vraag naar hun gespecialiseerde diensten sneller zal groeien dan de farmaceutische industrie. De concurrentie neemt echter ook toe, en voor hun zakelijke succes is vertrouwen in contaminatiepreventie van vitaal belang.

Single-use-systemen zijn veel flexibeler dan de traditionele roestvrijstalen apparatuur, dus het is logisch dat hun populariteit blijft groeien. Maar we kunnen nog niet achteroverleunen. Bij de keuze van een single-use systeem voor de biofarmaceutische industrie, moeten we rekening houden met enkele belangrijke factoren om een effectieve, efficiënte en veilige verwerkingslijn te produceren.

Ze lopen achter.

Veel single-use-systemen zijn ontworpen op basis van specificaties van 20 jaar geleden. Sindsdien zijn onze opvattingen over optimale verwerkingsparameters aanzienlijk veranderd. En datzelfde geldt voor de beschikbare materialen en de regelgeving. De oplossing lijkt simpel: de bestaande ontwerpen aanpassen. Maar elke wijziging moet duidelijk worden gedocumenteerd en goedgekeurd om een correct wijzigingsbeheer te garanderen. In deze sterk gereguleerde bedrijfstak is de validatielast extra belangrijk, want overtreding van de regels kan leiden tot vertragingen en extra kosten in de ontwikkelingstijdlijn. Daarom bieden leveranciers validatiediensten aan. Zo kunnen fabrikanten eenvoudiger voldoen aan de regelgeving en hun ontwerpen vol vertrouwen aanpassen aan de nieuwe specificaties.

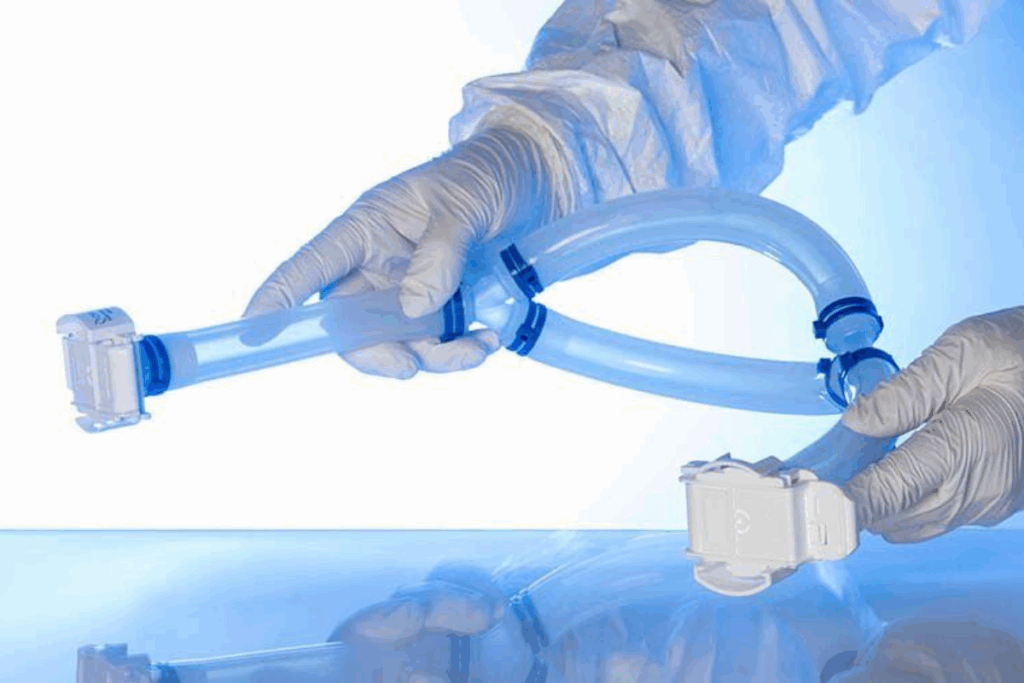

Veel single-use-componenten bieden potentiële voordelen in andere toepassingen dan die waarvoor ze oorspronkelijk zijn ontworpen. Dit is echter een tweesnijdend zwaard. Het gebruik van componenten onder andere omstandigheden dan waarvoor ze zijn gevalideerd (bijvoorbeeld een andere temperatuur, druk of tijdsduur), kan de kwaliteit aantasten. Met name voor het vloeistofbeheer zijn een consistente druk en opbrengst van cruciaal belang voor een constante productiekwaliteit en nauwkeurige volumeregeling. Wanneer processen langer draaien onder hogere temperaturen en drukwaarden, kan dit de slangen aantasten. Ook kan het leiden tot fluctuaties in druk en opbrengst, om nog maar te zwijgen van de risico’s van aangetaste integriteit en lekkage.

Peristaltische pompen zijn ideaal voor veel biofarmaceutische toepassingen. Dankzij de zeer nauwkeurige dosering is het mogelijk om precies de juiste volumes toe te voegen aan bioreactoren en einddoses. Als de slang niet specifiek voor dit doel is ontworpen, kan de externe beweging van de pomp leiden tot uitwendige slijtage.

Een van de belangrijkste onderdelen van GMP-compliance is het onder controle houden van contaminatie. Nu is een uitgebreide beheerstrategie hiervoor (comprehensive contamination control strategy – CCS) een vereiste van Annex 1.ii Verwerken gaat vaak gepaard met dure verbruiksmaterialen en waardevolle, soms ook gevaarlijke producten. Daarom is het voorkomen van lekkage noodzakelijk om risico’s en productiekosten zoveel mogelijk te beperken. Daarom heeft het prioriteit om systemen zo te ontwerpen dat ze gedurende de hele levensduur van het systeem volledig intact blijven.

Chemicaliën als natriumhydroxide, die worden gebruikt bij de verwerking van biofarmaceutische producten, kunnen corrosief zijn en na verloop van tijd single-use componenten beschadigen. De duurzaamheid van een slang is onder meer afhankelijk van het materiaal, de bestendigheid tegen verschillende chemicaliën en de dikte. Alleen de juiste slang zal dus de cyclus overleven. Hier ligt een kans voor single-use. Door de vloeistofpadcomponenten tussen de batches door te vervangen, kunt u de lijn in optimale conditie brengen voor dat specifieke proces, zonder de productiemogelijkheden te beperken. Ook de duur van de blootstelling kan van invloed zijn op de degradatie. Houd dus de stilstandtijd met een constante stroom zo kort mogelijk om de schade te beperken.

Het risico op slijtage brengt niet alleen de efficiëntie en de integriteit van het systeem in gevaar. Vanwege de materialen die worden gebruikt voor single-use systemen kan er ook contaminatie door de materialen zelf optreden. Het is daarom belangrijk om na te denken over de functie van het systeem, welke vloeistoffen en oplosmiddelen er gebruikt zullen worden, en of hierdoor extractables of leachables het geneesmiddel kunnen verontreinigen. De belangrijkste vraag is: Zijn de materialen gevalideerd voor gebruik in deze toepassingen en aan welke specifieke eisen moeten ze voldoen?

Extractables zijn verbindingen die kunnen worden geëxtraheerd uit een product met single-use technologie (SUT). In een laboratorium wordt dit gemeten met behulp van oplosmiddelen, blootstellingstijden en blootstellingstemperaturen, die denkbare worstcasescenario’s voor de meeste typische bioproductietoepassingen vertegenwoordigen.iii

Contaminatie van het vloeistofpad kan schadelijk zijn wanneer hierdoor bepaalde chemicaliën in het geneesmiddel terechtkomen. Er worden extractablestests gedaan te ontdekken welke chemicaliën in de single-use component eventueel in het vloeistofpad terecht kunnen komen.

Extractables worden getest volgens de richtlijnen van de BioPhorum Operational Group (BPOG) en een nieuwe USP-standaard die in mei 2026 uitkomt (USP <665>). Geselecteerde oplosmiddelen worden 24 uur tot 70 dagen lang door single-use systemen gepompt en getest op de aanwezigheid van vluchtige, semi-vluchtige en niet-vluchtige verbindingen, evenals elementaire onzuiverheden.

De resultaten dienen om aan te tonen dat wordt voldaan aan de regelgeving die het vrijkomen van giftige stoffen controleert. Deze regelgeving omvat de registratie, evaluatie, autorisatie en beperking van chemische stoffen (REACH), de beperking van gevaarlijke stoffen (RoHS) en de Amerikaanse Wet inzake het beheersen van giftige stoffen (TSCA). Biofarmaceutische bedrijven kunnen deze resultaten ook gebruiken om te bepalen of specifieke producten van een leverancier geschikt zijn voor hun bioproces.

De resultaten van de extractables geven een overzicht van de chemicaliën die in het proces kunnen uitlogen. Zo kunt u bepalen of de single-use-technologie in kwestie geschikt is voor het proces.

De leachables-test is vergelijkbaar met die voor extractables, maar wordt uitgevoerd volgens een specifiek bioproces. Deze test is dus niet generiek, maar omvat de extractie van het specifieke single-use-systeem met het daadwerkelijk gebruikte product bij de juiste temperatuur en tijdsduur. Dit geeft een realistisch inzicht in de chemicaliën die in een proces kunnen uitlogen en biedt de zekerheid dat er via het single-use-systeem geen giftige chemicaliën in het medicijn belanden. Voor de uiteindelijke productie van geneesmiddelen moet er bewijs zijn dat er geen giftige chemicaliën uitlogen onder procesomstandigheden. Dit is mogelijk met behulp van een combinatie van extractables-resultaten en een toxicologische analyse, maar toezichthouders zoals de FDA en de EMA vereisen vaak een leachables-onderzoek.

“Kwaliteit is geen toeval, maar het resultaat van een intelligente aanpak.”

John Ruskin

Er is zoveel nodig om de kwaliteit van het product te beschermen dat de efficiëntie van het proces wellicht op de tweede plaats lijkt te komen. Maar de kosten voor de ontwikkeling van nieuwe geneesmiddelen kunnen in de miljarden lopen. Daarom moeten biofarmaceutische bedrijven elke mogelijkheid aangrijpen om de kosten te verlagen, met het oog op hun commerciële levensvatbaarheid. Organisaties met minder ervaring in het ontwerpen van vloeistofprocessen kunnen mogelijke efficiëntieverbeteringen over het hoofd zien bij het prioriteren van de productkwaliteit. Een biofarmaceutisch bedrijf had een slang met een kleinere binnendiameter gebruikt in een proces, waardoor de aanzuiging niet optimaal was. Dankzij samenwerking met WMFTS konden experts in vloeistofbehandeling het probleem onderkennen en een slang met een grotere diameter aanbevelen. Zo kon het bestaande systeem met slechts een kleine wijziging meer produceren. Fabrikanten die betrouwbare systemen willen bouwen, kunnen het beste samenwerken met een expert die goed thuis is in de niche-eisen van deze industrie en die aanbevelingen kan doen om het systeem te verbeteren.

Net als de meeste industrieën proberen biofarmaceutische bedrijven voortdurend om efficiënter medicijnen te produceren. Een mogelijke oplossing is continue bioprocessing, die veel wordt aangeprezen als de toekomst van de industrie. Andere bedrijfstakken gebruiken deze aanpak al tientallen jaren, maar de biofarmaceutische industrie is hier relatief traag mee. Dit komt door de uitzonderlijk strenge regelgeving en de vereiste nauwkeurige controle van de verwerkingsparameters. De verschuiving is echter al ingezet en veel organisaties plukken er nu al de vruchten van.

De groei van continue bioprocessing heeft geleid tot een verlenging van verwerkingscycli tot 90 dagen. Bij toepassing van single-use-systemen moeten de ontwerpers de functionele levensduur van elke component nauwlettend in de gaten houden. Sommige van deze systemen zijn ontworpen voor uren- of dagenlang gebruik, maar zullen geen maanden meegaan! Daarom moeten flexibele slangen het vertrouwen geven dat ze lang zullen meegaan onder typische procesomstandigheden voor continue bioprocessing. Ook moeten ze een constante opbrengst leveren gedurende de productiecyclus om de consistentie en kwaliteit van het product te behouden.

We kunnen onmogelijk weten aan welke eisen verwerkingssystemen in de toekomst moeten voldoen. Deze industrie blijft in rap tempo innoveren en nieuwe behandelingsmodaliteiten en ontwikkelingsmethodologieën ontwikkelen. De biofarmaceutische industrie zou er in de toekomst weleens totaal anders uit kunnen zien. De opkomst van biologische therapieën resulteert in eisen waarvoor wellicht volledig nieuwe verwerkingssystemen nodig zullen zijn. Deze vooruitgang gaat gepaard met steeds meer wettelijke eisen om de kwaliteit en patiëntveiligheid te beschermen. En dit alles zorgt ervoor dat het vrijwel onmogelijk lijkt om een verwerkingslijn toekomstbestendig te maken.

Single-use-systemen zijn een goede keuze voor zowel nu als later. Ze zijn immers eenvoudig te actualiseren met nieuwe componenten om aan nieuwe eisen te voldoen. Maar ook de levering van deze componenten is een factor om rekening mee te houden. De recente verstoringen van de toeleveringsketen liggen nog vers in het geheugen van de industrie. Dan kan samenwerking met een internationale partner met een betrouwbare toeleveringsketen helpen om de impact van toekomstige leveringsproblemen in de industrie te minimaliseren.

Laat u niet ontmoedigen door alle factoren waar u rekening mee moet houden. De inspanning vooraf zal zijn vruchten afwerpen met betrouwbare, effectieve en efficiënte verwerkingssystemen, die producten van hoge kwaliteit leveren. Zorg eerst dat u inzicht heeft in de behoeften van uw systeem en het einddoel. Bioprocesspecialisten zullen dan een systeem ontwerpen dat besparingen op de lange termijn oplevert zonder zich te laten beïnvloeden door de belofte van goedkopere kortetermijnoplossingen.

Het validatieteam van Watson-Marlow Fluid Technology Solutions zet zijn knowhow in om op maat gemaakte validatiepakketten te ontwikkelen die helpen om aan de strengere validatie-eisen van de toezichthouders te voldoen. Het team ontwerpt validatieonderzoeken op maat en maakt daarbij gebruik van de meest recente en door de branche erkende normen en volledig gekwalificeerde testpartners. Strenge tests en data-analyses zorgen ervoor dat aan elke specifieke vereiste voor kwaliteitsborging wordt voldaan, ondersteund door tientallen jaren expertise in de productie van biofarmaceutische apparatuur.

Lees meer over WMArchitect